Stampa 3D del rame: innovare con precisione e versatilità

In Prima Additive, siamo pionieri nell'integrazione di tecnologie laser avanzate nell’additive manufacturing del metallo (AM). Queste tecnologie hanno rivoluzionato il modo in cui le aziende approcciano la produzione dei componenti in metallo, in particolare quando si tratta di lavorare materiali noti per la loro elevata conduttività termica ed elettrica. Il rame, così come le sue leghe, è da sempre un materiale utilizzato in diversi settori per le sue eccellenti proprietà di malleabilità, duttilità ed elevata conducibilità. La sua versatilità si estende a numerose applicazioni, che vanno dai componenti per l’elettronica agli scambiatori di calore, dimostrando il suo ruolo cruciale nella produzione moderna. Il nostro approccio innovativo si basa sull'utilizzo di laser verdi e blu, con i quali è possibile produrre componenti con densità superiori al 99%.

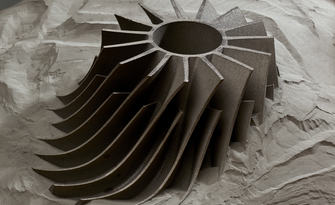

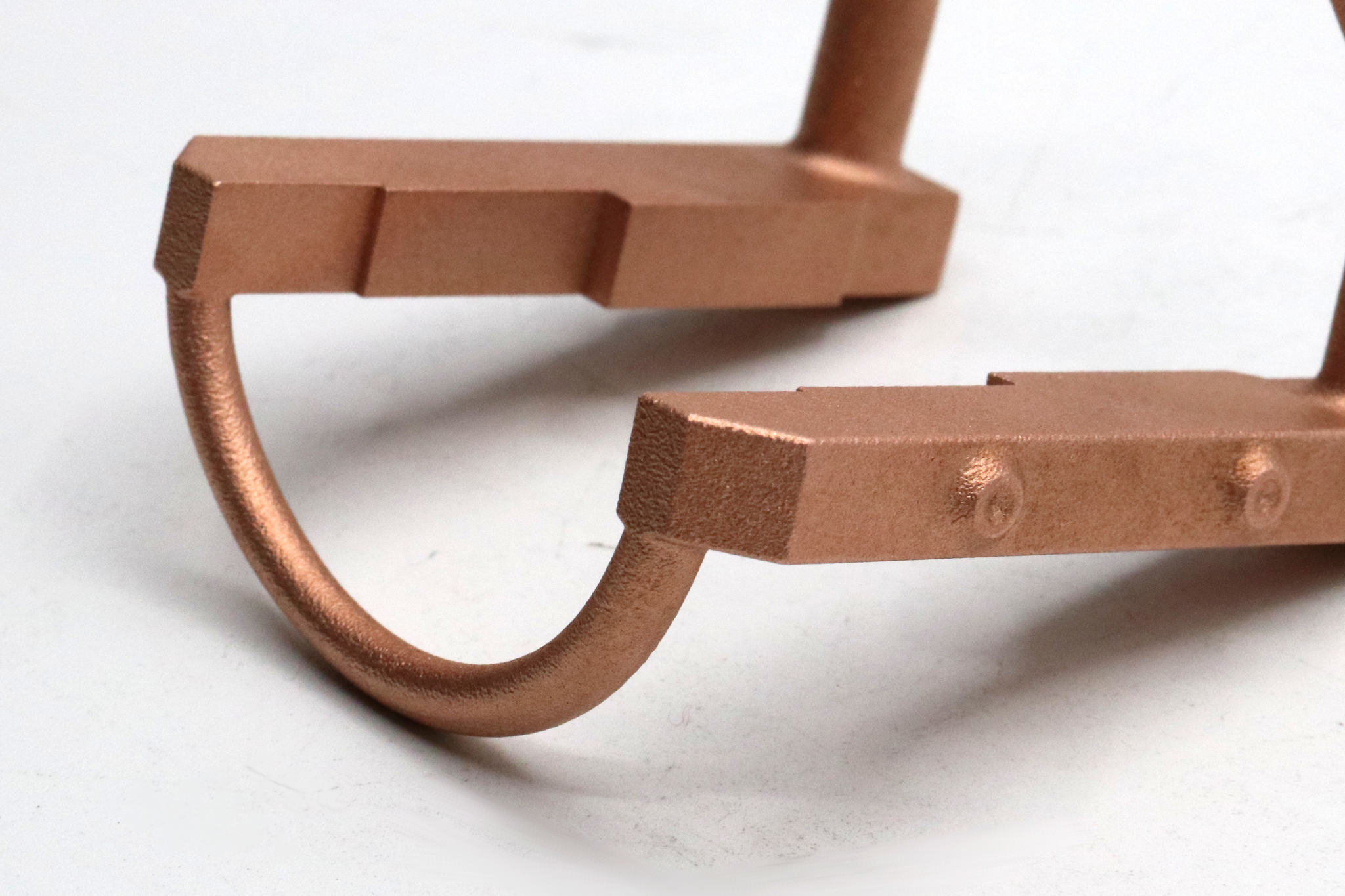

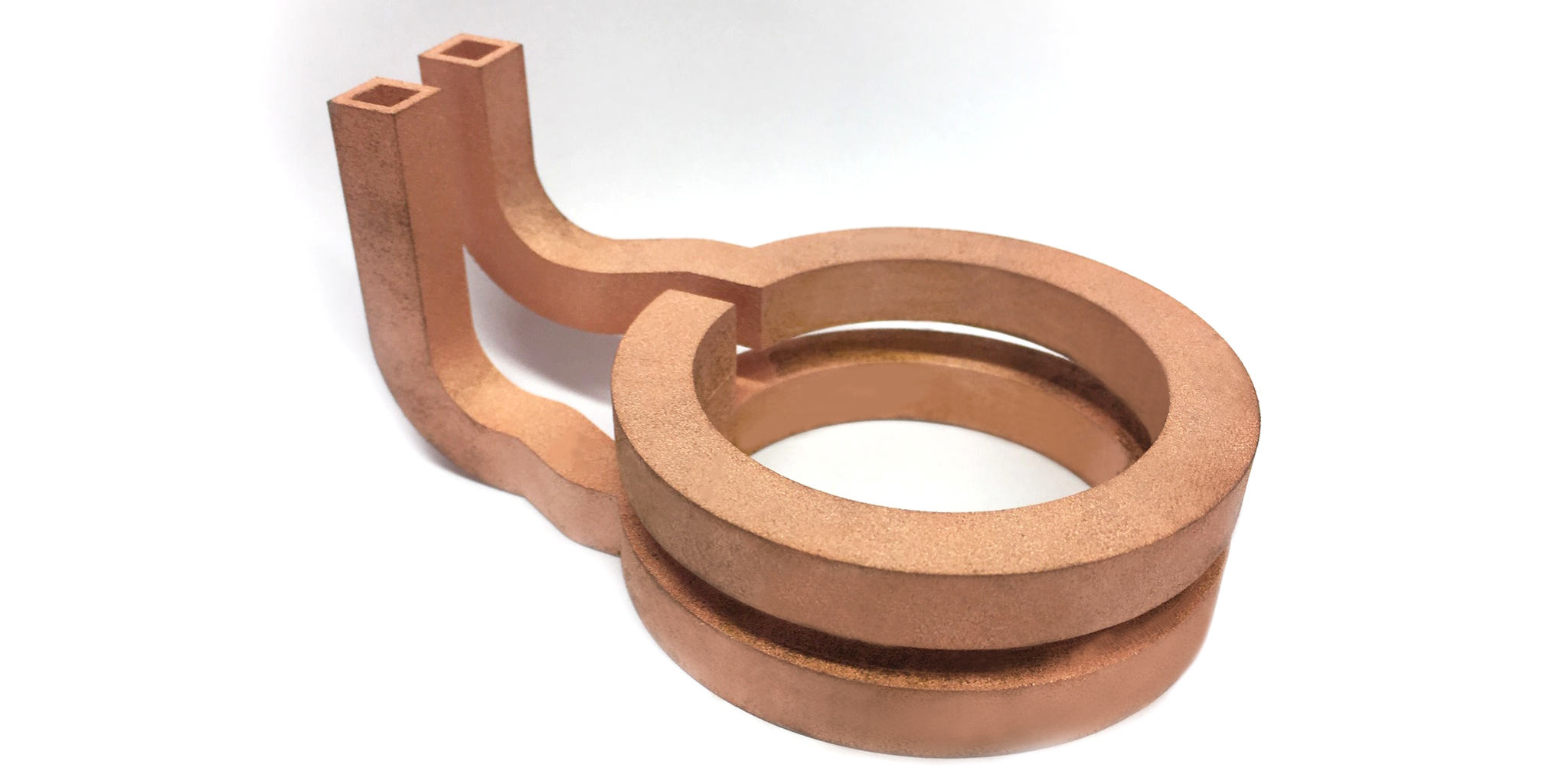

La stampa 3D del rame offre un vantaggio senza pari nella creazione di geometrie intricate e complesse con elevata precisione. Questa funzionalità è particolarmente vantaggiosa per la personalizzazione di parti che richiedono configurazioni dettagliate, che sarebbero difficili o impossibili da ottenere con i metodi di produzione tradizionali. La complessità ottenibile con l’Additive manufacturing delle leghe di rame non riguarda solo la finezza estetica, ma consente l'ottimizzazione degli aspetti funzionali dei componenti, sia che si tratti di migliorare la conduttività o di migliorare l'efficienza complessiva del design.

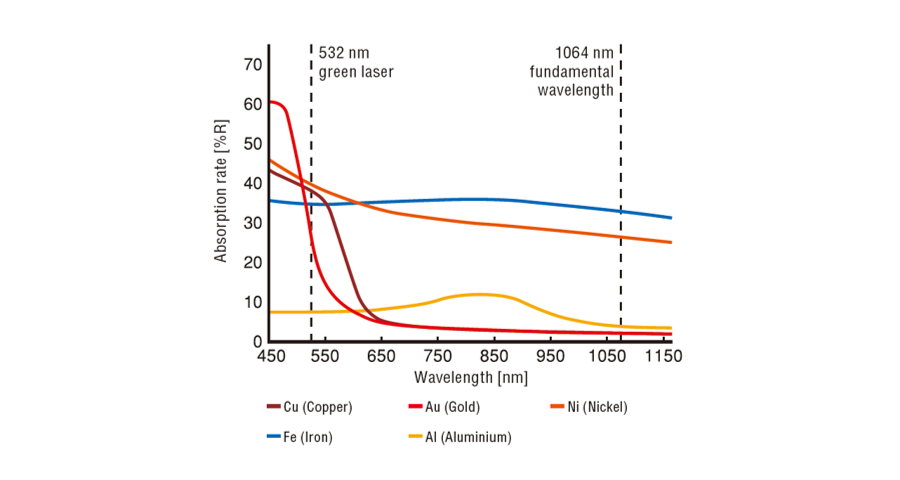

Il potenziale della lavorazione del rame nel panorama della manifattura additiva offre grandi opportunità. Allo stesso tempo, stampare il rame in 3D pone di fronte a delle sfide particolari. L'elevata riflettività del materiale e la conduttività termica del rame lo rendono un materiale difficile da lavorare, soprattutto quando si utilizzano tecnologie basate su laser. I sistemi laser tradizionali spesso si scontrano con queste proprietà, portando a inefficienze nei processi di fusione. È qui che entra in gioco la nostra esperienza: in Prima Additive abbiamo abbracciato queste sfide, innovando e sviluppando sistemi all'avanguardia in grado di realizzare l'Additive Manufacturing del Rame con laser blu o verdi. Questi laser particolari superano efficacemente gli ostacoli posti dalle caratteristiche del rame, garantendo una produzione additiva precisa ed efficiente per il rame puro e le leghe di rame più comunemente utilizzate.

Direct Energy Deposition per il settore aerospaziale: componenti multi-materiale con leghe di rame

Una delle possibilità che offriamo per la lavorazione del rame o delle sue leghe è la tecnologia Direct Energy Deposition (DED), dove suggeriamo l'utilizzo del laser blu per ottenere risultati ottimali. La tecnologia DED è un punto di riferimento nel mondo dell’AM, caratterizzata dalla sua capacità di creare componenti con più di un materiale in un unico processo di produzione. Per le applicazioni aerospaziali, ciò significa combinare le proprietà termiche ineguagliabili del rame o delle sue leghe con altri metalli che forniscono integrità strutturale o altre proprietà desiderate. Questo approccio ibrido può portare allo sviluppo di componenti come scambiatori di calore, dove la conducibilità termica del rame può essere utilizzata per migliorare le prestazioni, ma con il supporto strutturale di materiali più robusti come il titanio o l'acciaio, oppure in combinazione con l'Inconel, una lega di nichel particolarmente utilizzata nel settore aerospaziale per la sua resistenza alle alte temperature.

In conclusione, la produzione additiva con leghe di rame rappresenta un significativo balzo in avanti nel campo della lavorazione del metallo. Questa tecnologia offre un mix di precisione, versatilità e personalizzazione, rendendola uno strumento indispensabile per le industrie moderne. Mentre continuiamo a esplorare ed espandere le capacità della stampa 3D del rame, noi di Prima Additive manteniamo il nostro impegno di offrire soluzioni non solo tecnologicamente avanzate, ma anche allineate con le esigenze uniche dei nostri clienti, assicurando che ogni progetto che intraprendiamo sia un passo verso il futuro dell'eccellenza produttiva.

Tecnologia laser verde per LPBF

I nostri sistemi LPBF dotati di laser verde affrontano efficacemente il problema dell'alta riflettività comunemente associato al rame. I laser verdi, che operano a una lunghezza d'onda di 532 nm, offrono vantaggi significativi rispetto ai laser a infrarossi convenzionali, che spesso si trovano in difficoltà di fronte all'elevata riflettività del rame. Mentre i laser a infrarossi operano in genere a livelli di potenza più elevati (circa 1 kW o più) per lavorare il rame, i laser verdi possono ottenere risultati eccezionali con una potenza di uscita molto inferiore (circa 200 W). Questo non solo porta a una maggiore efficienza energetica, ma migliora anche la qualità e la ripetibilità dei pezzi prodotti.

Uno dei principali vantaggi dell'utilizzo del laser verde nella lavorazione del rame puro è la sua maggiore assorbibilità. Questa caratteristica consente una penetrazione del laser più profonda e condizioni di fusione più stabili, con conseguente densità del materiale stabilmente al di sopra del 99,8%. Tali densità sono fondamentali per la produzione di componenti che siano non solo affidabili, ma anche eccellenti nelle loro prestazioni, soprattutto nei settori che richiedono un'elevata conduttività elettrica e termica, come l'elettronica e l'aerospaziale.

Inoltre, l'uso del laser verde nella manifattura additiva contribuisce a migliorare la qualità superficiale e le proprietà meccaniche, essenziali per creare geometrie complesse e progetti intricati che sono spesso richiesti in applicazioni ingegneristiche avanzate. La tecnologia consente anche di produrre componenti con una migliore precisione dimensionale e una minore porosità, migliorandone ulteriormente le capacità funzionali.

La scelta di Prima Additive di utilizzare un laser verde da 200 W rispetto a un’alternativa a infrarossi più potente stabilisce nuovi standard nella produzione efficiente di componenti efficienti di alta qualità. Questa decisione strategica sottolinea anche il nostro impegno verso soluzioni pionieristiche che soddisfino le esigenze in continua evoluzione delle industrie moderne.

Rivoluzionare le applicazioni industriali

Le implicazioni di queste tecnologie di produzione avanzate sono profonde e di vasta portata in diversi settori:

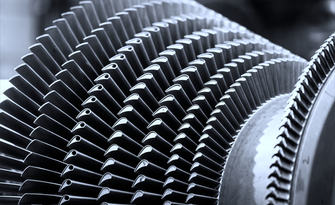

- Aerospace: Le leghe di rame ad alta densità sono utilizzate per produrre componenti critici come conduttori elettrici e scambiatori di calore. Questi componenti contribuiscono in modo significativo all'efficienza e alla sicurezza complessive dei sistemi aeronautici.

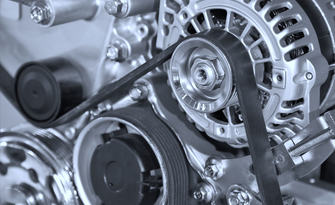

- Automotive: Nel settore automobilistico, i nostri componenti in rame garantiscono affidabilità e durata nei sistemi elettrici, in particolare nei veicoli elettrici in cui l'efficiente dissipazione del calore e la conduttività elettrica sono fondamentali.

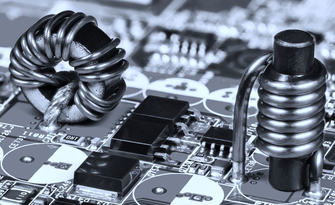

- Elettronica: La conducibilità termica ed elettrica superiore delle nostre leghe di rame le rende ideali per le applicazioni elettroniche, compresi i dissipatori di calore e le tracce dei conduttori nei sistemi di calcolo ad alte prestazioni.

La sostenibilità al centro

Prima Additive si impegna per la sostenibilità. La precisione delle tecnologie laser verdi e blu non solo migliora la qualità dei componenti, ma riduce anche significativamente gli sprechi e il consumo di energia durante il processo di produzione. Questo impegno per pratiche eco-compatibili è parte integrante della nostra etica aziendale e si riflette in ogni innovazione che portiamo sul mercato.

Innovare l’industria con le leghe di rame: le soluzioni su misura di Prima Additive

Prima Additive si ambisce a porsi come leader nel campo dell’additive manufacturing del metallo e per questo sviluppa sistemi per la stampa 3D industriale all’avanguardia, progettati per lavorare efficacemente con le leghe di rame, aprendo nuove possibilità in diversi settori industriali. Per affrontare le sfide presentate dall'elevata riflettività e conduttività termica del rame, offriamo macchine dotate di laser verdi e blu.

Il nostro obiettivo è quello di offrire sempre ai nostri clienti la soluzione migliore per le loro esigenze. La nostra scelta è quindi quella di offrire delle piattaforme di macchine che siano customizzabili dal punto di vista della scelta dei laser. Se come principio generale possiamo affermare che il laser verde o quello blu possono essere utilizzati per processare leghe altamente riflettenti e il laser infrarosso è adatto a lavorare le leghe più convenzionali, sappiamo anche che le esigenze non sono sempre quelle di lavorare un materiale per volta e, soprattutto, possono cambiare nel tempo. Per questo le nostre soluzioni possono essere configurate in base alle necessità produttive: è quindi possibile avere soluzioni Powder Bed Fusion come la nostra 300 family equipaggiate di 1, 2 o 4 laser che possono essere infrarossi, verdi o in configurazione double wavelength, incorporando laser infrarosso e laser verde nello stesso sistema. Lo stesso vale per le soluzioni direct energy deposition come, ad esempio, la nostra cella robotizzata IANUS, che può essere equipaggiata con laser infrarossi da 1 a 22 kW o di laser blu da 800 W a 4kW, ma anche con una sorgente IR e una blu per la massima flessibilità su tutti i materiali.

Invitiamo le aziende interessate a esplorare le potenzialità della stampa 3D del rame a contattarci. Il nostro team è pronto a fornire informazioni e valutare possibili collaborazioni, sfruttando la nostra esperienza per aiutare le aziende a sfruttare i vantaggi dell’additive manufacturing del rame. Contattaci e scopriamo come possiamo lavorare insieme per innovare e migliorare i tuoi processi di produzione.