Sfruttare tutto il potenziale delle leghe di titanio e alluminio con la tecnologia DED avanzata

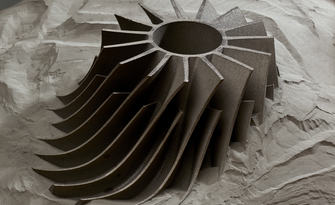

La tecnologia Direct Energy Deposition (DED) è oggi una delle soluzioni per l’additive manufacturing del metallo più versatili e scalabili. Particolarmente indicata per la produzione di componenti di grandi dimensioni, riparazioni complesse e costruzioni funzionali in materiali speciali, la tecnologia DED sta conquistando un ruolo centrale in settori ad alto valore come l’aerospazio, l’automotive, l’energia e il medicale.

Nel contesto di una produzione industriale sempre più orientata verso digitalizzazione e sostenibilità, l’utilizzo di metalli reattivi come il titanio e l’alluminio con l’additive manufacturing del metallo non è solo un’opportunità, ma una scelta strategica. Tuttavia, la lavorazione di questi materiali con la tecnologia DED comporta sfide specifiche che richiedono soluzioni ingegneristiche avanzate per garantire sicurezza e controllo di processo.

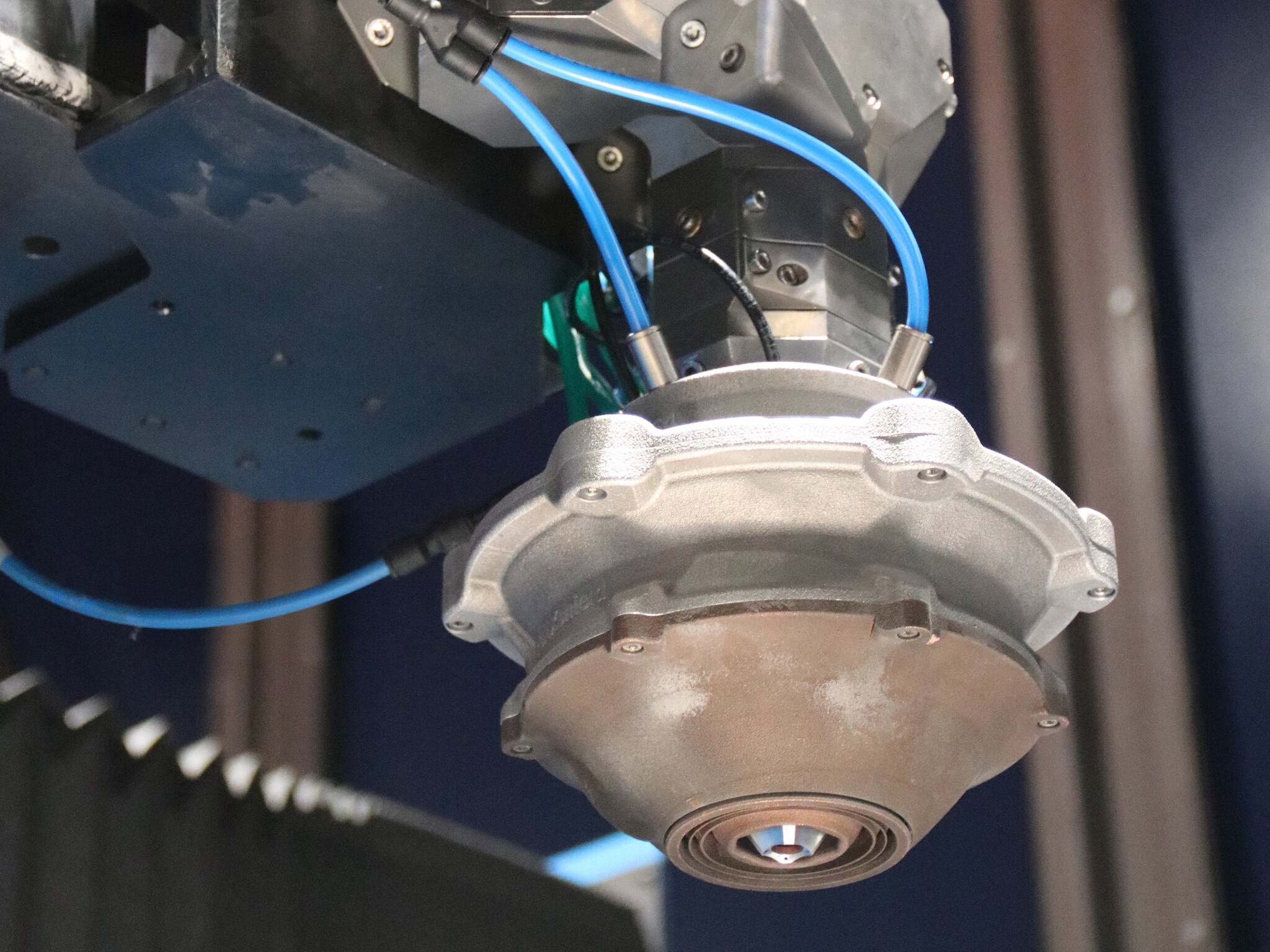

In Prima Additive, abbiamo sviluppato sistemi DED progettati per gestire in sicurezza la lavorazione di materiali reattivi. Che si tratti di leghe di alluminio, di titanio o di altre polveri reattive, le nostre macchine sono concepite per ridurre i rischi, migliorare il controllo del processo e massimizzare le prestazioni. Tutto questo è possibile grazie a due tecnologie chiave: integrazione della camera inerte e shielding localizzato con gas inerte.

Perché i materiali reattivi richiedono un approccio dedicato

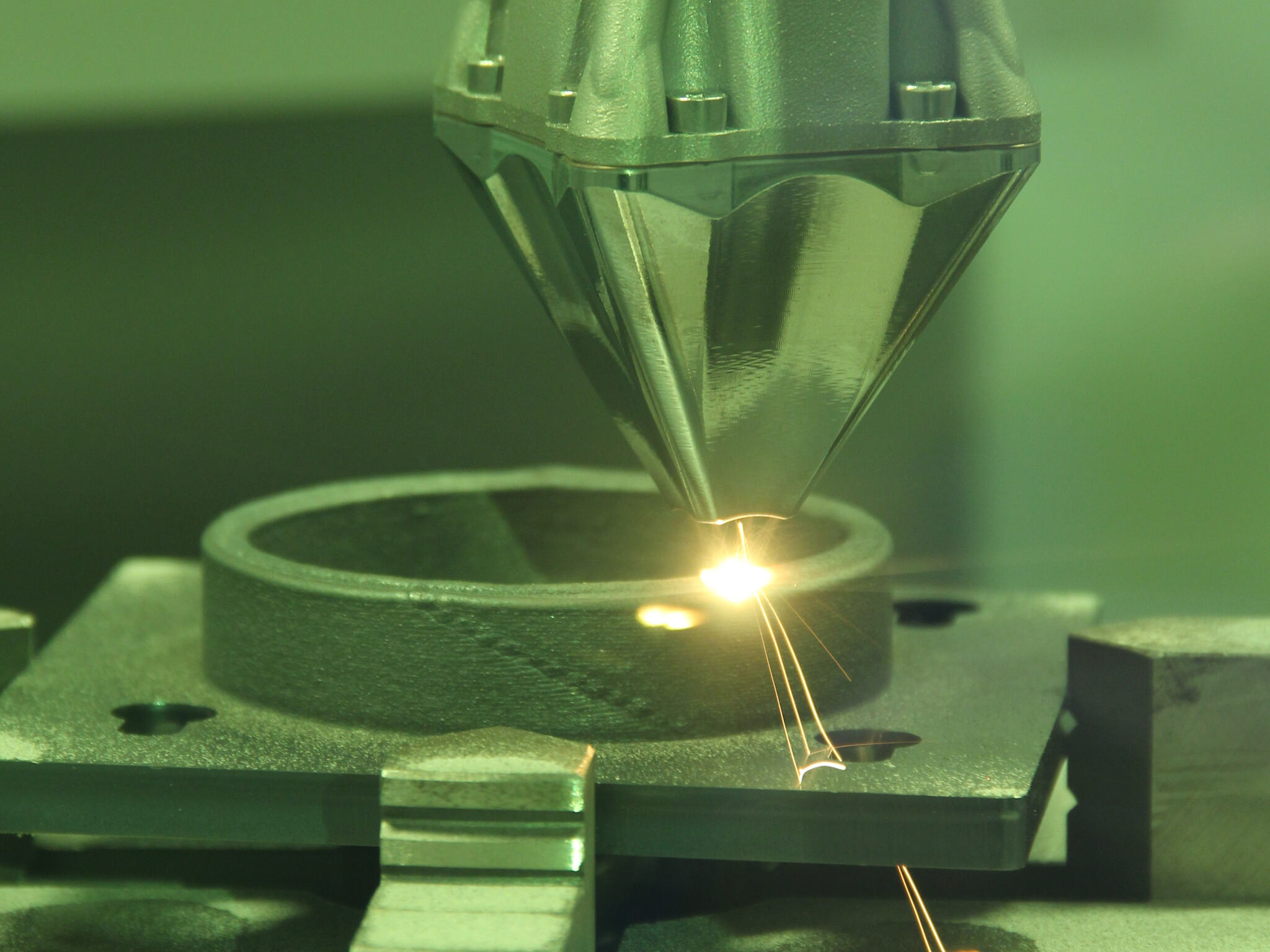

La tecnologia DED si basa sulla fusione e deposizione di metallo, in forma di filo o polvere, direttamente su una superficie tramite un laser ad alta potenza. Questo consente la produzione di pezzi molto grandi, riparazioni, applicazioni ibride e geometrie che non sarebbero realizzabili con metodi sottrattivi tradizionali.

Quando però si lavora con polveri reattive come titanio o alluminio, il processo si complica. Questi materiali sono estremamente sensibili a ossigeno, azoto e umidità, elementi naturalmente presenti nell’aria. A contatto con alte temperature, possono ossidarsi rapidamente o addirittura infiammarsi, con conseguenze gravi sia sulla sicurezza che sull’integrità del componente finito.

Senza un adeguato controllo, i pezzi possono presentare porosità, cricche, proprietà meccaniche non uniformi, o peggio ancora, rischi di combustione durante la gestione delle polveri o l’esposizione al laser. Per questo, è essenziale dotarsi di sistemi che proteggano efficacemente l’area di lavoro e il materiale in fase di fusione.

La strategia duale di sicurezza Prima Additive: camera inerte + gas shielding localizzato

Per rispondere a queste esigenze, Prima Additive ha progettato una doppia soluzione che consente di lavorare i metalli reattivi con la massima sicurezza: la camera inerte e il nostro ugello di protezione con gas inerte localizzato.

- Camera inerte

Per i clienti che lavorano componenti in titanio di grandi dimensioni o con pareti sottili, offriamo sistemi con camera sigillata riempita con argon o azoto, che crea un ambiente completamente protetto da contaminazioni esterne. Questa configurazione è particolarmente indicata per il settore aerospaziale, dove la purezza del materiale e le prestazioni meccaniche devono essere impeccabili. - Gas shielding localizzato

Quando la flessibilità produttiva e l’efficienza nel consumo di gas sono prioritarie, come nei casi di produzione a bassa scala o attività di ricerca, proponiamo il nostro ugello dotato di shielding con gas inerte progettato internamente. Montato direttamente sulla testa laser, crea un flusso mirato di gas protettivo solo nell’area immediatamente attorno alla pozza fusa. In questo modo si riduce drasticamente il consumo di gas mantenendo alto il livello di protezione.

Grazie a questa strategia combinata, i nostri clienti possono adottare un approccio su misura alla sicurezza e all’efficienza del processo, adattando la configurazione della macchina al materiale e all’applicazione specifica.

Lavorare Titanio e Alluminio con sicurezza

Le leghe di titanio, in particolare la Ti-6Al-4V, sono già ampiamente utilizzate per la loro combinazione di leggerezza, resistenza meccanica e resistenza alla corrosione. L’alluminio e le sue leghe, come AlSi10Mg, stanno emergendo con forza anche nell’additive manufacturing del metallo per la loro conducibilità termica e l’efficienza energetica, soprattutto in settori come veicoli elettrici, elettronica di potenza, aerospazio e scambiatori di calore.

Per ottenere risultati di qualità con questi materiali in DED, non basta regolare i parametri standard. Occorre ottimizzare potenza laser, strategie di scansione e flussi di gas, così da prevenire l’ossidazione e garantire l’integrità meccanica del pezzo.

In Prima Additive affrontiamo queste sfide non solo tramite la progettazione dei nostri sistemi, ma anche con la nostra filosofia a parametri aperti. Le nostre macchine sono compatibili con qualsiasi fornitore di polveri e sono completamente personalizzabili a livello software. Questo offre ai nostri clienti la libertà di sperimentare con nuove leghe, calibrare i parametri ottimali e scalare il processo una volta validato.

Il nostro team di application support gioca un ruolo chiave in questa fase: accompagna l’utente dalla valutazione del business case alla progettazione del componente, dallo sviluppo dei parametri alla validazione del prototipo. Così facendo, non offriamo solo una macchina, ma una soluzione produttiva scalabile e personalizzata.

Nuove opportunità per aerospazio, automotive e oltre

La possibilità di lavorare metalli reattivi in totale sicurezza con la tecnologia DED rappresenta un cambio di paradigma per molte industrie ad alta tecnologia.

Nel settore aerospaziale, si possono realizzare o riparare componenti strutturali in titanio con geometrie avanzate. Nell’automotive, è possibile produrre parti in alluminio complesse ottimizzate per l’uso nei veicoli elettrici.

Quella che fino a poco tempo fa sembrava una tecnologia sperimentale, oggi è pronta per la produzione industriale su larga scala. Con i sistemi DED di Prima Additive, è possibile andare oltre la prototipazione e realizzare componenti finiti, con controllo completo del processo, massima sicurezza e convenienza operativa.

Il partner giusto per l’Additive Manufacturing del futuro

In Prima Additive siamo orgogliosi di guidare l’evoluzione dell’additive manufacturing del metallo in ambito DED, con particolare attenzione alla lavorazione sicura dei materiali reattivi.

Che tu stia valutando per la prima volta l’adozione dell’additive manufacturing o che tu stia cercando di espandere la tua capacità produttiva, il nostro team è pronto ad affiancarti con soluzioni su misura, competenze tecniche approfondite e un servizio di consulenza completo.