Creare componenti da zero con la tecnologia DED

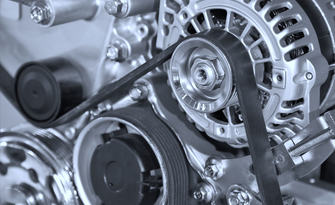

Grazie alle soluzioni di Prima Additive è possibile realizzare componenti di grandi dimensioni utilizzando la tecnologia Direct Energy Deposition (anche nota come Directed Energy Deposition o Laser Metal Deposition).

Stampa componenti grandi in ogni materiale

Offriamo due tipi diversi di soluzioni: sistemi basati su un braccio robotico, come la nostra cella multiprocesso IANUS, o a cinque assi, come le soluzioni LASERDYNE® 811 e 795. Con questi è possibile stampare componenti all’interno di un’area di lavoro che può arrivare fino a 2032 x 1016 x 1829 mm.

Solitamente l’area di lavoro della macchina non viene inertizzata, ma se si tratta di lavorare materiali reattivi, come ad esempio il titanio o l’alluminio, è possibile equipaggiare le soluzioni di Prima Additive con una camera inerte o con un sistema di gas shielding intorno alla testa laser, che consente creare un’atmosfera inerte localizzata intorno alla pozza fusa, eliminando così i rischi associati al processo.

Qualità senza eguali

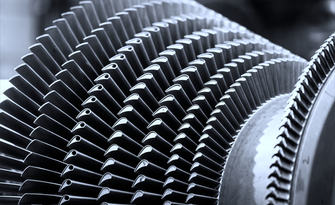

Se invece si necessita di creare componenti che richiedono un’elevata qualità superficiale o che richiedono delle pareti sottili, abbiamo sviluppato una configurazione dell’ugello della testa laser che consente di creare pareti sottili fino a 1,2 mm, con una qualità superficiale paragonabile a quella raggiungibile con la tecnologia Powder Bed Fusion.

Applicazioni multi-materiale

La tecnologia Direct Energy Deposition, inoltre, consente anche di realizzare delle applicazioni multi-materiale grazie alla possibilità di dotare la macchina di un powder feeder modulare con due contenitori polveri separati che consentono di passare agevolmente da un materiale all’altro nello stesso job di stampa, ma anche di mixare i due materiali direttamente sul componente.

Al fine di consentire maggiori performance anche sui materiali altamente riflettenti come il rame puro o le leghe di rame, inoltre, offriamo la possibilità di installare sulle nostre macchine il laser blu, che grazie alla sua lunghezza d’onda corta si rivela particolarmente efficace per processare questi materiali. Nella nostra cella robotizzata multi-processo IANUS, inoltre, è possibile installare due sorgenti laser diverse: nello specifico un laser infrarosso e un laser blu sulla stessa macchina, al fine di utilizzare alternativamente il più adatto e realizzare in maniera ancora più efficace componenti multi-materiale composti ad esempio da parti in Inconel e parti in leghe di rame, come richiesto da diverse applicazioni dell’industria aerospace.

Tutti i componenti realizzati grazie alle soluzioni Direct Energy Deposition di Prima Additive presentano proprietà meccaniche eccezionali: sono infatti molte le aziende che utilizzano regolarmente componenti prodotti da zero grazie a questa tecnologia e che hanno certificato i loro componenti per il volo e per lo spazio.

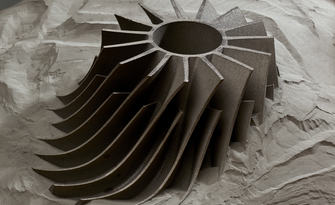

Non solo polvere: DED Filo

Prima Additive non si limita a offrire soluzioni Direct Energy Deposition che coinvolgono l'uso della polvere come materiale di partenza, ma offre anche soluzioni che si basano sull'uso del filo di metallo, che si rivela particolarmente efficace quando si tratta di realizzare componenti di grandi dimensioni con elevata produttività.

Our options for DED technology

Configurazioni della testa laser DED

TECNOLOGIA DIRECT ENERGY DEPOSITION

Tre opzioni per i migliori risultati.

Tecnologia Laser Blu

Tecnologia Direct Energy Deposition

Miglioramento delle tecnologie DED e Laser Welding.

Melting Pool Monitoring

Tecnologia Direct Energy Deposition

Tutto sotto controllo in tempo reale

Our services

Dai uno sguardo alle soluzioni DED di Prima Additive

IANUS Cell

Tecnologia Direct Energy Deposition

Un sistema multiprocesso basato su un braccio robotico per la massima flessibilità.

LASERDYNE® 811

Tecnologia Direct Energy Deposition

La soluzione più veloce per la fabbricazione 3D, la riparazione e il rivestimento con qualità e precisione.

LASERDYNE® 795

Tecnologia Direct Energy Deposition