Integrare additive manufacturing e lavorazioni tradizionali per un'efficienza produttiva ottimale

Negli anni recenti è cresciuto sempre di più il dibattito sulle tecnologie additive, con la riflessione se queste rappresentino o meno un’alternativa alle tecnologie tradizionali di asportazione truciolo. Il punto di vista che rispecchia maggiormente il nostro pensiero e lo stato attuale dell’industria è che le due diverse visioni, quella additiva e quella sottrattiva, non sono alternative o sostitutive, ma complementari. La sfida è dunque quella di comprendere meglio come procedere a una proficua integrazione delle due modalità all’interno di un contesto produttivo. Questa evoluzione dell'approccio riflette una comprensione più sfaccettata dei punti di forza e dei limiti insiti in entrambi gli approcci, con l'obiettivo di sfruttare le loro capacità combinate per migliorare l'efficienza produttiva e l'innovazione.

La produzione tradizionale, che comprende metodi come le lavorazioni CNC, lo stampaggio a iniezione e la colata in sabbia, è stata a lungo la pietra angolare della produzione di massa. I suoi punti di forza risiedono nella sua capacità di produrre volumi elevati in modo rapido ed economico, garantendo una produzione costante di parti con una deviazione minima dal progetto originale. Questa efficienza è particolarmente vantaggiosa quando si producono prodotti semplici e uniformi in grandi quantità, dove il costo unitario diminuisce a causa dell'ammortamento dei costi iniziali degli utensili su una vasta scala di produzione.

Tuttavia, la produzione tradizionale non è priva di inconvenienti. La natura sottrattiva di questi processi porta spesso a un notevole spreco di materiale, in particolare nelle lavorazioni in cui i trucioli sono un sottoprodotto inevitabile. Inoltre, una volta creato uno strumento o uno stampo, la capacità di modificare il design è fortemente limitata, inibendo la flessibilità e la reattività ai cambiamenti del mercato. Inoltre, per volumi di produzione medio-bassi, l'economicità diminuisce, in quanto le spese iniziali per l'attrezzaggio non possono essere distribuite su un gran numero di unità, con un impatto sulla redditività.

L’additive manufacturing, o stampa 3D industriale, opera secondo un principio completamente diverso, costruendo prodotti strato dopo strato sulla base di un modello digitale. Questa tecnologia ha guadagnato terreno in settori come quello aerospaziale, medicale e dentale, grazie alle sue impareggiabili capacità di personalizzazione e alla capacità di creare geometrie complesse irrealizzabili con mezzi tradizionali. La flessibilità dei materiali è un altro vantaggio significativo, che consente la selezione di vari materiali e leghe anche più performanti di quelle originali, selezionandole in base alle specifiche esigenze applicative, anziché essere vincolati alla gamma di materiali solitamente lavorabili in asportazione.

Il concetto di magazzino digitale incarna ulteriormente l'agilità della produzione additiva, in cui una libreria di progetti digitali può essere rapidamente prototipata o prodotta in piccoli lotti, aggirando la necessità di un ampio inventario fisico. Inoltre, l’additive manufacturing consente il consolidamento delle parti e la modifica del design con facilità, senza la necessità di strumenti individuali per ogni variante di prodotto.

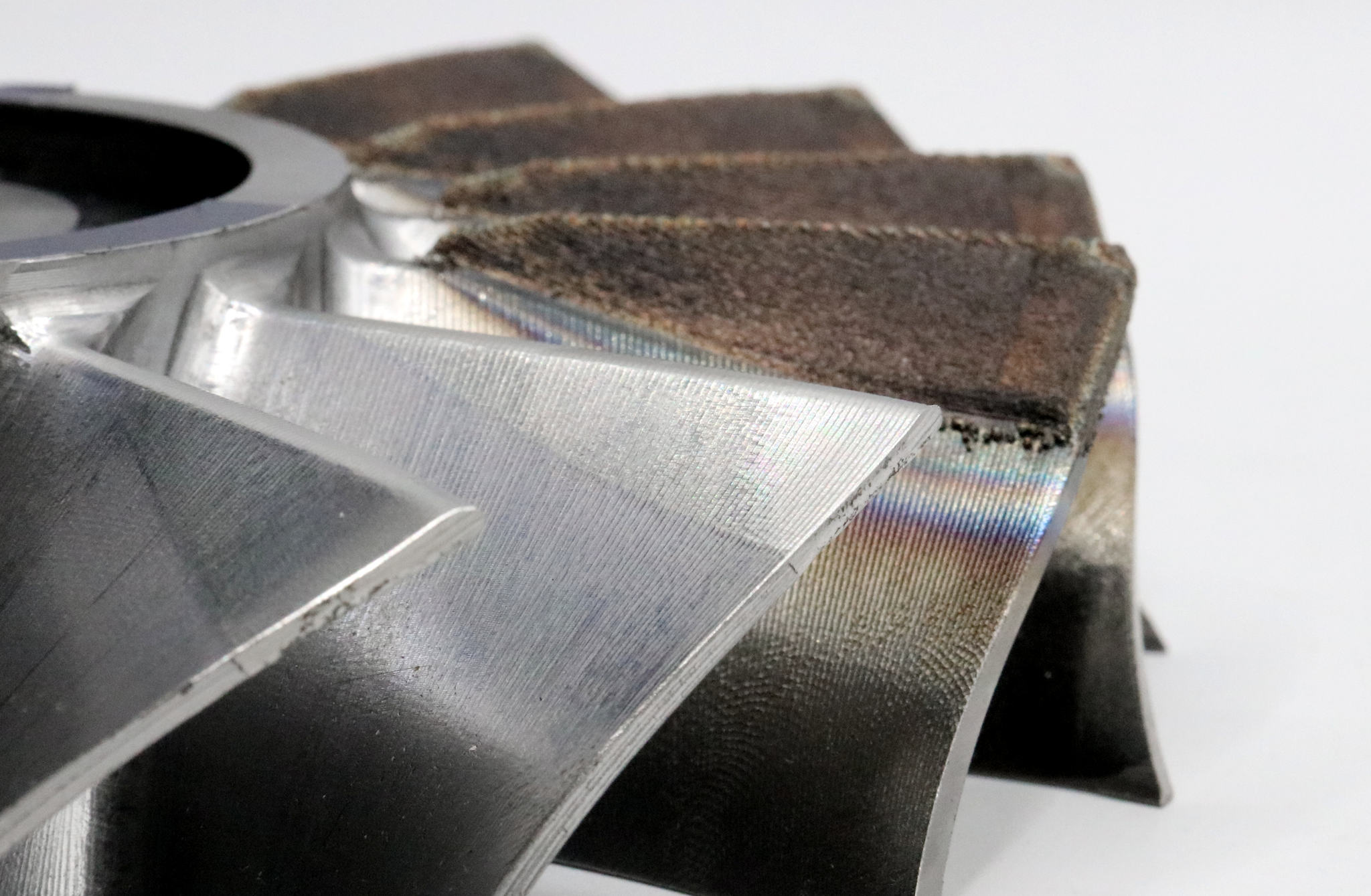

Nonostante questi vantaggi, anche l’additive manufacturing del metallo deve affrontare delle sfide. Il costo iniziale dei sistemi di produzione additiva può essere un ostacolo e a seconda delle necessità del prodotto finito potrebbero essere necessarie delle attività di post-processing che aggiungono tempo e complessità al processo di produzione.

In Prima Additive, ci impegniamo a fornire soluzioni che rendano l’additive manufacturing una tecnologia sempre più accessibile e competitiva, massimizzando la soddisfazione del cliente. Attraverso il dialogo continuo con i nostri partner industriali e l'analisi di numerosi casi pratici di produzione di componenti metallici, riconosciamo il crescente interesse per l'integrazione delle tecniche di produzione tradizionali con la produzione additiva. Questa integrazione ci consente di sfruttare l'efficienza dei metodi tradizionali, sfruttando al contempo la flessibilità e le capacità innovative della produzione additiva. Il nostro approccio è quello di creare sinergie tra queste tecnologie, fornendo ai nostri clienti il meglio di entrambi i mondi: l'efficienza della produzione tradizionale con la personalizzazione e la complessità ottenibili con l'Additive Manufacturing.

La sinergia tra tecnologie additive e sottrattive dei metalli per una produzione avanzata

L'Additive Manufacturing e le tecniche tradizionali di lavorazione dei metalli, spesso viste come metodi distinti o addirittura concorrenti, vengono quindi sempre più riconosciute per il loro potenziale in applicazioni collaborative e ibride. Questa convergenza di metodologie apre un regno in cui i rispettivi punti di forza di ciascuna possono essere sfruttati all'unisono, portando a un processo di produzione ottimizzato per le parti metalliche.

Al centro di questa integrazione c'è la consapevolezza che ogni approccio offre vantaggi unici. Le tecniche tradizionali di lavorazione dei metalli, tra cui la lavorazione CNC e i processi di asportazione di truciolo, eccellono nella produzione di volumi elevati in modo efficiente e costante. Sono particolarmente adatti per pezzi con geometrie più semplici o quando è richiesto un elevato grado di finitura superficiale e precisione di tolleranza. Al contrario, l'Additive Manufacturing brilla per la sua capacità di creare geometrie complesse e intricate che sarebbero difficili, se non impossibili, da realizzare con i metodi tradizionali. La sua costruzione strato dopo strato consente una maggiore libertà di progettazione, personalizzazione e la possibilità di prototipare rapidamente.

Combinando le due diverse tipologie di tecnologie, è quindi possibile produrre componenti con geometrie complesse mantenendo l'elevata precisione e qualità di finitura caratteristica delle lavorazioni CNC.

Questo crescente interesse per questo tipo di integrazione è sempre più diffuso in vari settori dell'industria manifatturiera. La logica alla base di questa tendenza è chiara: combinando i punti di forza di entrambi gli approcci, i produttori possono raggiungere un livello di efficienza, versatilità e innovazione superiore alla somma delle sue parti.

Ad esempio, un componente può essere rapidamente prototipato utilizzando la produzione additiva, consentendo di eseguire facilmente test e modifiche, seguita dalla produzione di grandi volumi utilizzando la lavorazione tradizionale. In alternativa, i componenti complessi possono essere inizialmente modellati utilizzando le tecnologie additive e quindi rilavorati in asportazione per ottenere la qualità superficiale e la precisione dimensionale desiderate. Questo approccio ibrido può portare a un notevole risparmio sui costi, soprattutto in scenari in cui le geometrie complesse sono essenziali ma richiedono l'elevata qualità di finitura delle lavorazioni tradizionali.

Noi di Prima Additive siamo profondamente consapevoli dell'immenso potenziale che risiede nell'integrazione di questi due ambiti produttivi. Il nostro continuo impegno con i partner del settore e l'analisi degli scenari di produzione rivelano un forte interesse a sfruttare sia la produzione additiva che le tecniche tradizionali per la produzione di componenti metallici. D'altra parte, questo approccio si allinea perfettamente con il nostro impegno per l'innovazione e la soddisfazione del cliente, in quanto offre una gamma più completa di soluzioni per soddisfare le diverse esigenze dei nostri clienti.

Sfruttare la potenza delle tecnologie combinate in diversi settori

La base di clienti di Prima Additive si estende in vari settori industriali, tra cui aerospaziale, automobilistico, medico, energetico e degli utensili. L'integrazione dell’additive manufacturing con i tradizionali processi di asportazione di truciolo rappresenta una risorsa sostanziale per questi settori, ognuno con le sue sfide e le sue esigenze uniche.

Nel settore aerospaziale e automobilistico, dove la precisione e la resistenza sono fondamentali, l'integrazione può portare alla produzione di componenti leggeri ma robusti. Il settore medico può trarre vantaggio dalle tecnologie combinate nella creazione di impianti complessi e specifici per il paziente. Per l'industria dell'energia e degli utensili, questa integrazione può portare a componenti altamente durevoli ed efficienti.

Prima Additive è specializzata in due processi di Additive Manufacturing: Powder Bed Fusion e Direct Energy Deposition. Mentre il primo è particolarmente adatto alla creazione di parti complesse e finemente dettagliate e può essere integrato con la lavorazione tradizionale per ottenere superfici di alta precisione o tolleranze specifiche, il secondo è ideale per riparare o aggiungere materiale a componenti esistenti e può essere integrato con metodi tradizionali per migliorare la funzionalità o la durata dei componenti. In effetti, entrambi questi processi di produzione additiva offrono vantaggi unici se integrati con le tradizionali tecniche di asportazione di truciolo.

Prima Additive è in prima linea nell'esplorazione di queste soluzioni integrate. Invitiamo le aziende di tutti i settori dell'industria manifatturiera a collaborare con noi per esplorare come l'integrazione dell'Additive Manufacturing e della lavorazione tradizionale possa elevare le loro capacità produttive. Che si tratti di migliorare le prestazioni dei prodotti, ridurre i costi di produzione o promuovere l'innovazione, il nostro team è pronto a valutare e implementare soluzioni integrate su misura per le tue esigenze specifiche. Contatta Prima Additive oggi stesso per scoprire come la nostra esperienza nelle tecnologie di produzione combinate può avvantaggiare la tua azienda.