Che cos’è la Powder Bed Fusion?

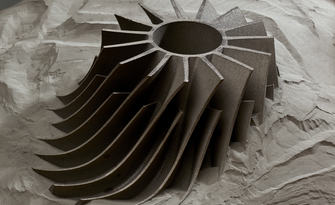

La Powder Bed Fusion è una tecnologia di additive manufacturing largamente usata nella stampa 3D del metallo. È anche conosciuta con il nome di Laser Metal Fusion o Selective Laser Melting e indica una tipologia di processo laser per l’additive manufacturing che comporta la fusione selettiva di un metallo sotto forma di polvere per creare un componente strato su strato.

Nella Powder Bed Fusion, il processo inizia con un sottile strato di polvere metallica distribuito uniformemente sulla piattaforma di costruzione. Una sorgente di calore ad alta potenza, che nel caso dei processi commercializzati da Prima Additive è sempre un laser, è quindi utilizzata per fondere selettivamente le particelle di polvere seguendo un pattern basato su un modello 3D del componente che deve essere prodotto.

Il fascio laser è controllato con precisione per fondere il materiale, che successivamente si solidifica. Appena uno strato è complete, un nuovo livello di polvere metallica viene depositato su di esso e il processo viene ripetuto strato dopo strato finché l’intero componente non viene costruito.

La tecnologia Laser Powder Bed Fusion (LPBF) è anche nota come selective laser melting. Nel selective laser melting, il fascio laser innalza la temperatura della polvere oltre il suo punto di fusione, causando così la fusione del materiale e la sua successiva solidificazione.

Quali sono i vantaggi della tecnologia Laser Powder Bed Fusion?

Il principale vantaggio che viene in mente quando si parla della tecnologia PBF è la possibilità di creare geometrie complesse con un elevato livello di precisione e accuratezza. Ma ci sono anche molti altri benefici, tra cui:

- Libertà di design: la Powder Bed Fusion consente ai progettisti di essere più liberi di creare forme customizzate e componenti altamente ottimizzati. La tecnologia elimina molti dei principali limiti correlati ai metodi di produzione tradizionali, abilitando la produzione di design unici e su misura specifici per l’applicazione finale.

- Prototipazione e iterazione rapida: questo tipo di processo produttivo si presta anche alla prototipazione rapida e ai processi di design iterativo. Consente di produrre prototipi rapidamente e in maniera cost-effective, permettendo ai progettisti di testare e validare le proprie idee prima di avviare produzioni su larga scala

- Versatilità nei materiali: la powder bed fusion può consentirti di lavorare con diversi materiali. Nello specifico, le soluzioni di Prima Additive si adattano bene alla lavorazione di polveri di metallo delle seguenti leghe: acciaio, alluminio, nichel, titanio, cromo-cobalto, rame, oro o altri metalli preziosi. Prima Additive fornisce anche consulenza sui materiali, aiutandoti a trovare le polveri di metallo più adatte alla tua applicazione

- Meno scarti di produzione: questo processo additivo utilizza esclusivamente il materiale necessario per ogni singolo componente. Questo porta a pochissimi sprechi di materie prime rispetto ai metodi sottrattivi tradizionali, con la possibilità di riutilizzare istantaneamente il metallo non utilizzato nel processo

- Efficienza produttiva: la tecnologia Powder Bed Fusion sa essere altamente efficiente per produzioni di lotti piccoli o medi, specialmente nel caso di componenti complessi. La possibilità di consolidare diverse parti in un singolo componente dotato di un design ottimizzato aumenta l’efficienza e porta a risparmi consistenti grazie all’eliminazione delle fasi di assemblaggio successive, semplificando inoltre la supply chain e velocizzando il time to market

- Migliori performance: le soluzioni di Prima Additive abilitano la produzione di componenti con caratteristiche meccaniche eccellenti, grazie al processo di fusione laser strato su strato, che consente di controllare in maniera precisa la microstruttura interna del materiale. Il risultato sono parti con elevata resistenza e durabilità, con performance senza eguali.

Quali sono i vantaggi del design per Powder Bed Fusion?

Progettando in maniera specifica per la Powder Bed Fusion si possono sbloccare vantaggi aggiuntivi per i progettisti e si possono ottimizzare profondamente i processi produttivi.

Innanzitutto, con il processo di laser melting si possono produrre componenti con geometrie complesse che sono difficili, se non impossibili da produrre con le tecnologie produttive tradizionali. Progettando in maniera specifica per questo tipo di processo produttivo, si possono sfruttare appieno tutte le possibilità offerte, creando design ottimizzati. L’officina del futuro è quella che non sostituisce le tecnologie tradizionali con quelle additive, ma mette le une di fianco alle altre: in base alle necessità di post-lavorazione è possibile quindi progettare componenti per l’additive tenendo in considerazione le esigenze delle lavorazioni successive per ottenere il meglio.

Inoltre, la powder bed fusion permette di consolidare diverse parti in un unico componente dal design integrato, riducendo le necessità di assemblaggi, accoppiamenti o saldature successive, con una conseguente riduzione del materiale usato e riduzione del peso, a fronte di un’integrità strutturale migliore e ad un risparmio economico nell’intero ciclo di vita del pezzo.

Un altro vantaggio che ci piace sottolineare in Prima Additive è l’elevato livello di customizzazione e di personalizzazione che possiamo offrire ai nostri clienti. Forniamo, infatti, soluzioni su misura per le esigenze dell’utente finale, consigliando la configurazione di macchina migliore a seconda del materiale da lavorare. La scelta dei materiali si rivela cruciale in questo processo: tra le principali attività che offriamo ai nostri clienti c’è proprio l’identificazione del materiale più adatto per ogni applicazione specifica. Spesso le caratteristiche meccaniche richieste possono essere raggiunte utilizzando materiali più performanti: per questo i nostri esperti sono sempre pronti a sviluppare i parametri di processo per aprire a nuovi materiali abilitando ulteriori vantaggi.

Caratteristiche funzionali possono essere incluse direttamente nel design di un componente realizzato con tecnologia powder bed fusion. Ad esempio, è possibile progettare canali interni dal design complesso, che possono essere utili per il raffreddamento o per la gestione termica o per l’alloggiamento di sensori o parti elettroniche all’interno del componente.

Prima Additive supporta chi vuole approcciare questa tecnologia per la prima volta nel comprendere come ottenere il meglio dalla tecnologia LPBF, fornendo un supporto applicativo completo. Quello che facciamo è provare a capire le esigenze del cliente, aiutandolo a capire come migliorare la propria produzione affiancando l’additive manufacturing del metallo alle tecnologie tradizionali o alla stampa 3D del polimero: lo facciamo fornendo studi applicativi sul redesign dei componenti, sui materiali da utilizzare, sulla scelta della tecnologia e così via.

Approfittando delle possibilità uniche offerte dalla Powder Bed Fusion con Prima Additive, si può sbloccare tutto il potenziale del design per l’additive manufacturing, abilitando così design innovativi e migliorando le performance dei componenti, ma anche il livello di personalizzazione e il controllo sul processo di produzione.