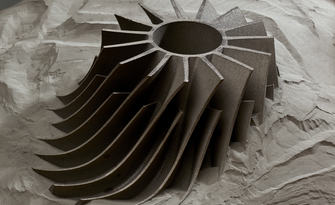

Tra le applicazioni per le quali la tecnologia Direct Energy Deposition si rivela particolarmente efficace nel rivestimento di un componente con un materiale più performante ci sono diversi casi nel settore Oil & Gas, come ad esempio supporti per cuscinetti, rulli o componenti idraulici, che vengono rivestiti per garantire una migliore protezione contro l’usura e la corrosione, ma anche applicazioni nel settore dell’agricoltura, degli scambiatori di calore o dell’industria mineraria.

Il processo di Rapid Coating di Prima Additive

In molte applicazioni di questo tipo, però, è richiesto di eseguire questo processo nel minor tempo possibile. Per questo Prima Additive ha sviluppato la tecnologia del Rapid Coating.

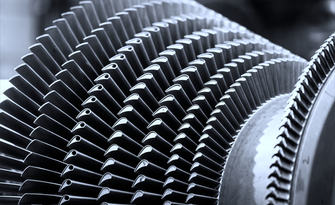

Il Rapid Coating (RC) è una tecnologia di laser cladding ad alta velocità fortemente derivata dalla DED tradizionale, utilizzata per ricoprire rapidamente un componente in metallo con un sottile layer di polvere metallica.

L'idea innovativa, che consente di realizzare questo processo in tempi molto brevi, è quella di accorciare il tempo impiegato per fondere completamente il substrato, lasciandolo fondere solo parzialmente e fondendo la maggior parte della polvere in volo durante la transizione attraverso il fascio laser. Ciò è possibile defocalizzando lo spot della polvere rispetto al substrato.

La soluzione migliore per il rivestimento dei dischi freno

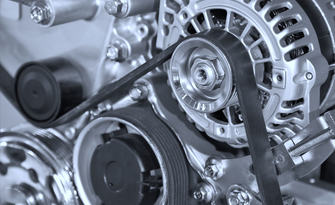

Una delle principali applicazioni del rapid coating è senza dubbio nel settore automotive, con il rivestimento dei dischi freno. Il 21% delle emissioni di particolato dei veicoli a combustione proviene dai freni. Questo perché ogni volta che si aziona il freno, parte del materiale che costituisce il disco freno si consuma e viene rilasciato nell'atmosfera sotto forma di particelle di diametro inferiore a 10μm (PM10).

La norma Euro 7, che entrerà presto in vigore, prevede una riduzione del 13% delle emissioni di particolati inquinanti e, nello specifico, una riduzione del 27% delle emissioni dei dischi freno.

La soluzione per creare dischi freno meno inquinanti è rivestirli con materiali più duri e resistenti all’usura.

Grazie agli sviluppi di Prima Additive nel processo di Rapid Coating è possibile ricoprire rapidamente e con ottima qualità superficiale e ripetibilità rivestire dischi freno con i due strati richiesti dal processo, solitamente costituiti da acciaio 430L e carburo di titanio TiC.

Prima Additive ha inoltre sviluppato delle soluzioni di automazione completa già validate e testate in ambienti produttivi del settore automotive basati sulla cella robotizzata IANUS e in grado di produrre 24/7 grazie a un sistema di carico/scarico interamente automatizzato, accoppiato a un sistema di gestione delle polveri automatico ed efficiente.